本期介绍了溶剂染色技术、电化学染色技术、亚微米分散染料轧染技术,对其现状和发展趋势进行了阐述,以期为印染行业的绿色发展提供一定参考。

溶剂染色技术

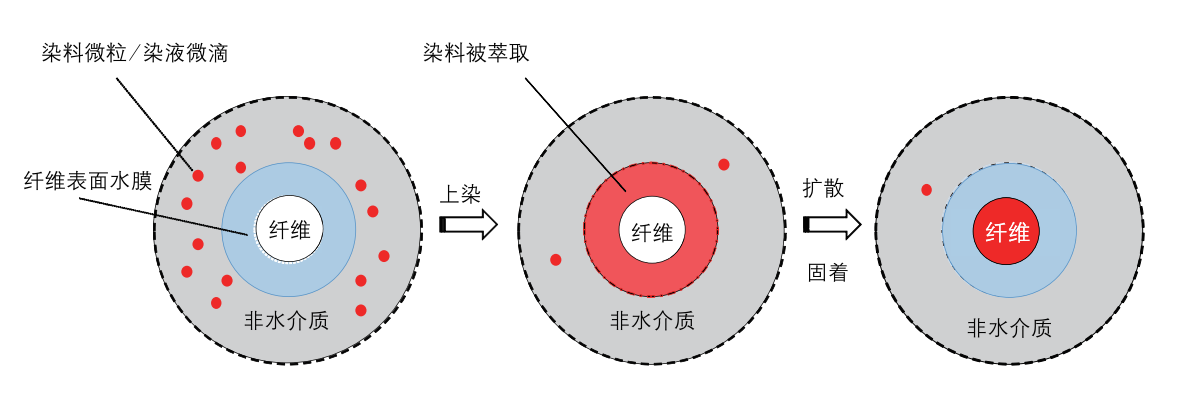

溶剂染色是以有机溶剂为介质对纤维或织物进行染色的一种方法,优点是不需要用水,溶剂可回收循环利用。20世纪初日本的研究人员就提出了溶剂染色,但由于工艺不成熟,最终未能完成产业化应用。随着水污染问题日趋严重,环保法规日趋严格,印染用水排水被严格控制,溶剂染色又开始得到重视和发展。由于极性和非极性溶剂对不同染料的溶解性不同,因此要根据纤维和染料的特性,选择不同的溶剂或混合溶剂进行染色。而且,所选的溶剂必须是安全且可回收循环利用的。近年来国内外研究较多的有十甲基环五硅氧烷(D5)非水介质染色、棉籽油/水体系、乙醇/水体系和二甲基亚砜(DMSO)、二甲基乙酰胺(DMAc)混合溶剂体系等,主要用于分散染料染涤纶、活性染料染棉等。

上海工程技术大学王际平教授及其团队利用D5介质染色体系一浴两步法染涤棉织物,在达到相同染色效果的前提下,比传统的水介质染色节约97.7%水,活性染料和分散染料的利用率分别比水介质染色体系高13.4%和15.0%,减少了废水排放,缩短了染色时间,实现了少碱、无盐染色;在D5体系中用分散染料染锦纶,染色后织物的各项色牢度优良,D5体系还可用于洗去表面浮色,无需后道水洗;将天然染料指甲花溶于D5体系后对壳聚糖预处理后的羊毛进行染色,能有效改善染色效果,提高色牢度。目前,D5非水介质体系染色可达到染色全过程节水95%、污水零排放的目标,关键技术路线的可行性已经在实验室、小试和中试中得到验证,有待大规模产业化应用。

电化学染色技术

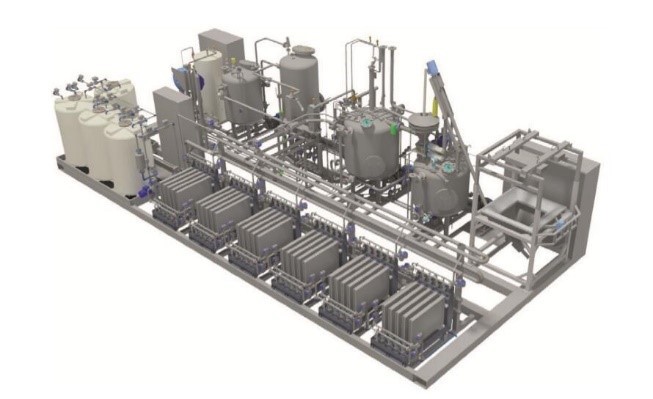

靛蓝是牛仔染色中最常用的染料,靛蓝染色一般需要先使用大量碱剂和还原剂将其还原成水溶性隐色体,导致废水处理难度大,容易造成环境污染。伴随着环保要求的提高以及牛仔染色污染事件的曝光,相关染色设备制造商和染料制造商提出了一些绿色解决方案,提高了牛仔染色加工的生态环保性。SEDO公司曾推出针对靛蓝染色研发的SEDO Smart-IndigoTM设备,通过电还原的方式产生靛蓝隐色体,从而替代保险粉。

从工作原理来看,Smart-IndigoTM采用的是直接电化学还原方式,其核心部件为电极反应装置,每个装置主要由阳极室和阴极室组成,之间由离子交换薄膜隔开。运行时,NaOH溶液流经阳极室,在电极作用下,钠离子通过离子交换薄膜进入阴极室,与染料悬浮体结合形成隐色体钠盐,之后隐色体溶液被注入密闭的储存罐中备用。为了增大反应速率,阴极室内置导电网格以增加反应面积。据悉,一套Smart-IndigoTM设备一天能生产 1 t隐色体溶液,其中隐色体钠盐浓度为30%,用电量为650 kWh,能源消耗量为传统工艺的1/6,碳排放降至1/10,且排放物为氧气,极具环保优势。

亚微米分散染料轧染技术

亚微米分散染料轧染技术是一种低给液技术,由常州运达印染有限公司研发。该技术是采用高分子亚微米染色助剂,在装有多微孔纤维低带液轧辊的连续轧染设备上进行涤纶织物染色,其带液率仅为30%左右。由于带液率低,生产过程中每吨布的耗水量从100 t降到30 t,综合能耗也降低60%左右。利用该技术生产的涤纶面料的耐水色牢度、水洗尺寸变化率等指标较好,具有很好的应用前景。亚微米级分散染料色浆、多微孔纤维轧辊及配套的连续轧染工艺是该技术的关键所在。据悉,该技术经多家企业应用验证,运行正常,应用良好,经济效益显著。

链接:http://www.texleader.com.cn/article/33451.html