纤维素是地球上最丰富和广泛分布的有机化合物和工业副产物。然而,尽管经过数10年的广泛研究,使用纤维素“自下而上”地制造(增材制造)三维物体仍受到实际应用方面的困扰——副产物具有高污染效应,需与塑料结合使用,缺乏可扩展性,且生产成本高。

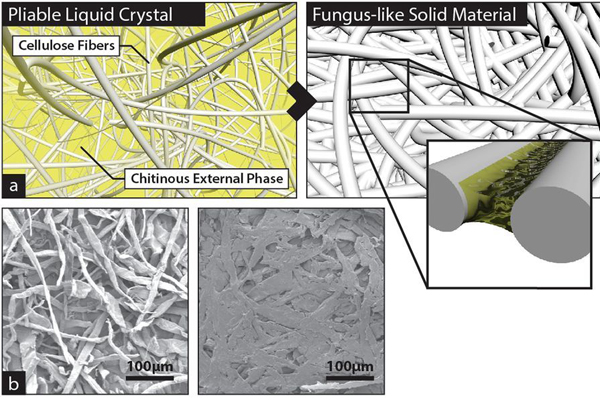

近日,新加坡科技与设计大学(SUTD)的研究人员展示了使用纤维素来可持续地制造大型3D物体。其灵感来自于类似真菌的卵菌细胞壁,研究人员发现,虽然卵菌细胞壁主要由纤维素构成,但也含有低浓度(10%)的壳聚糖聚合物。受此想法的启发,研究者通过在纤维素中加入少量(<15%)壳聚糖,得到了一种类真菌细胞壁的复合材料(FLAM),并研究了其可制造性及达到柔韧状态并保持形状的能力。

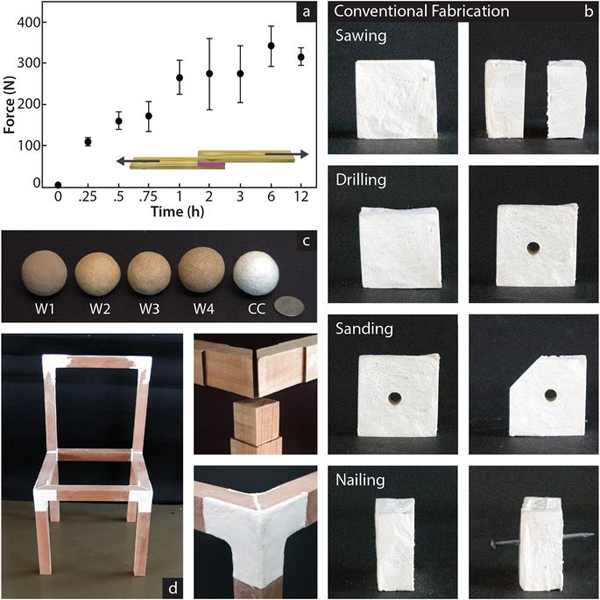

研究者发现,尽管大多数纤维素和壳聚糖天然结构中还包含其他有机和无机组分,如木质素或半纤维素等破坏性组分,但纤维素和壳聚糖之间的相互作用被证明足以形成固体复合材料。FLAM保留了壳聚糖与纤维素的结合特性,将FLAM放置木材上时,其能够自然地形成的黏合键,与硬木和其他纤维素组分结合在一起。

由于没有使用有机溶剂或合成塑料,这种材料是完全可持续的。它具有可扩展性,可在任何地方复制,无需专业设施,在自然条件下除堆肥处理可完全生物降解。此外,FLAM的成本在商品塑料的范围内,比普通的3D打印丝(例如PLA(聚乳酸)和ABS(丙烯腈丁二烯苯乙烯))的成本低10倍,使其成为更具可持续性成本效益的替代品。更有趣的是,FLAM与纤维素复合材料结合的特性还包括与自身融合,使其可用于增材制造。

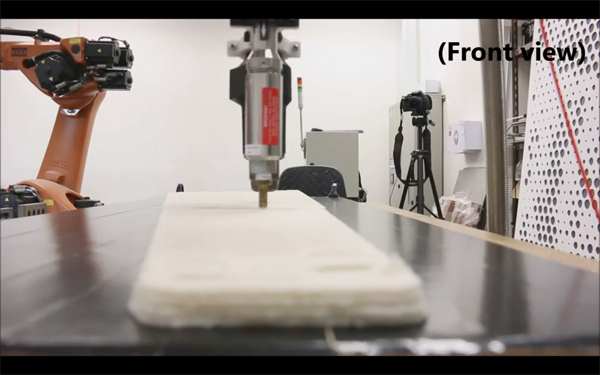

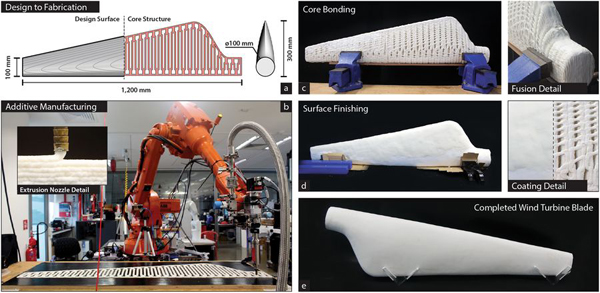

因此,研究人员进一步开发了一种专门针对FLAM天然材料的大型3D打印系统,核心部件包括精确的机器配料系统和为FLAM量身定制的相关设计制造软件。为了演示该系统的功能,研究者用该系统打印了一条长1.2m的风轮机叶片。

研究者表示,这种大规模的增材制造技术与地球上最普遍的生物聚合物相结合,有利于向环境友好型和循环型制造模式的转变。在封闭的区域系统中生产,使用和降解这种未经改性的纤维素,可能是生物激发材料领域最成功的技术成果之一,并将对材料科学、环境工程、自动化和经济等多个领域产生更广泛的影响。